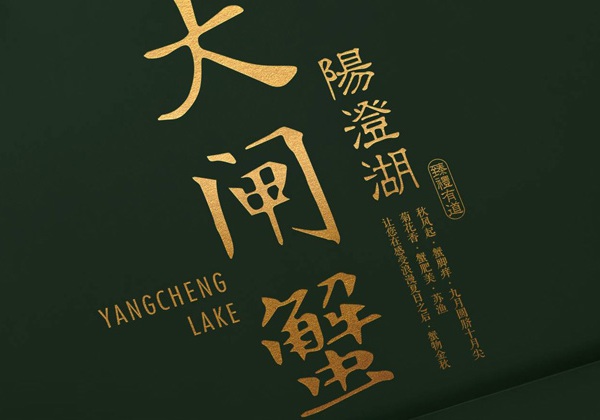

在超市的货架上我们可以看到许多知名品牌商品,它们用具有凹凸感、外形美观和印刷精美的罐子作为包装。这些日常生活中常见的食品罐头、铁皮儿童玩具、糖果铁盒等大多都是用铁皮印刷这种方法来印刷制作的。通常这些材料主要是铁和铝,它们的优点众所周知,但和新型材料如塑料、复合材料相比,金属材料茌外观造型上就较为逊色。金属材料的强度、整体性、耐压性不成问题,饮料包装市场竞争激烈,但金属包装仍然是最大的用户群之一。

金属包装印刷的对象主要是铁皮,是利用胶印技术的一种特殊间接印刷方法。印刷时图像先转印到橡皮滚筒上,再转印到铁皮表面。

用于印刷的单张白口铁、马口铁、铝皮等,根据承印物的特性及使用目的不同,应具有相适应的耐蚀性及印刷、加工性能,为此,在印刷之前要进行底层涂布。与印刷有关的涂布工艺主要有印前涂布、表面白色涂布、边缝涂布和上光(印后涂布)等方式。

印前涂布是利用打底涂料进行涂布。在涂布之前应对涂布对象表面进行去脂,以清除表面的油污。印前涂布有内涂和外涂两种形式。内涂是在铁皮里面即成型产品的内侧涂布一层保护亮光油,以保护铁皮不受内装物的侵蚀,同时对内装物也起保护作用。由于内涂涂料有可能直接与食品接触,要求涂料必须无毒无味,内涂后应在干燥器中进行干燥。而外涂是对印刷面进行涂布,其作用是提高金属表面与油墨层的附着力。边缝涂布是指电阻焊罐成型后利用边缝涂料补涂在罐头边缝,以防止锈蚀。

金属承印物印后一般要经过上光处理和成型加工两道工序。上亮光油的目的是保护墨膜,增加印刷品的光泽,使制品更加美观,并能增强对制罐加工时的弯曲和机械冲击的承受能力。

印后的容器从成型工艺上看,大都是利用金属冲压原理,经过分离和塑性变形两大工序而成型的。

分离工序是使冲压件与板料沿所要求的轮廓线相互分离,并获得一定的断面质量的冲压加工方法。分离工序常包括切断、落料、冲孔、切口、修边和剖边等操作。

塑性变形工序是使冲压毛坯在不被破坏的条件下发生塑性变形,以获得所要求的形状和尺寸精度。通常有弯曲、拉伸、成形三类。弯曲包括压弯、卷曲、扭曲、折弯、滚压、曲弯、拉弯等操作;拉伸主要是冲压拉伸和变薄拉伸;成形方法较多,包括翻孔、翻边、扩口、缩口、成形、卷边、胀形、旋压、整形、校平等操作。

今天,高清晰度、宽色域、高保真印铁技术和产品基于传统印铁工艺,充分利用最新的计算机图像处理技术、色彩精确测量控制技术、印刷工艺参数优化调整技术、油墨分析处理技术等手段,突破传统175线四色印铁,达到350线超四色高清晰度宽色域印铁,使印出的图像层次更细腻,更丰富,色彩更鲜艳亮丽。传统印铁正在向现代数字化印铁迈进,并将实现四色、六色、多色一次性高速连续印铁工艺,将印铁技术引入一个全新的境界。